Hecklader: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

N0id (Diskussion | Beiträge) Keine Bearbeitungszusammenfassung |

||

| Zeile 306: | Zeile 306: | ||

[[File:lastenrad-ladeflaeche-ausziehbar.jpg|400px]] | [[File:lastenrad-ladeflaeche-ausziehbar.jpg|400px]] | ||

[[Kategorie:Dokumentation]] | |||

[[Kategorie:3-Rad]] | |||

[[Kategorie:Hinterlader]] | |||

Aktuelle Version vom 29. Oktober 2017, 14:42 Uhr

http://bikekitchenaugsburg.wordpress.com/

Bauanleitung Lasten-Dreirad „Hinterlader“

Ein dreirädriges Lastenrad aus Gebrauchtfahrradteilen mit großer Ladefläche

von Thomas Viebach

Das hier beschriebene Lastenfahrrad entspricht auf dem ersten Blick dem geradezu „klassischen“ Transport-Dreirad. Fahrräder dieser Art werden seit über hundert Jahren millionenfach gebaut, zur Güter- und Personenbeförderung oder als mobile Verkaufsstände.

Wer über den Selbstbau eines solchen Fahrrades einmal nachgedacht hat wird aber bald auf das Problem gestoßen sein, dass eine zweirädrige Hinterachse benötigt wird, die sich grundlegend von den in der Fahrradtechnik üblichen und verfügbaren Bau-Teilen unterscheidet. Bei Kurvenfahrt müssen sich die beiden Hinterräder auch unterschiedlich schnell drehen können. Dies verkompliziert eine durchgehende Hinterachse zusätzlich.

Beim Entwurf dieses Lastenfahrrades habe ich deshalb versucht, das Problem der Hinterachse zu umgehen und ausschließlich mit einfachen und überall verfügbaren Fahrradkomponenten auszukommen. Auf diese Art ist es möglich auch aus gebrauchten Rädern und Fahrradteilen aus dem Schrott ein gut funktionierendes Lastenrad zu bauen.

Entgegen anderen Bauanleitungen zum Selbstbau von Fahrrädern ohne die Notwendigkeit zum Schweißen ist für den Bau dieses Lastenrades ein Schweißgerät notwendig.

Zum Thema Schweißen:

Das Schweißen ist sicherlich die belastbarste Verbindungsmöglichkeit für die Metallteile eines Fahrradrahmens. Zugegeben ist die Anschaffung eines guten Schweißgerätes eine nicht gerade billige Angelegenheit. Wer aber erst einmal die Vorzüge dieses einfachen und auch schnell erlernbaren Verfahrens kennengelernt hat, wird bald keine Lust mehr auf fummelige Klemm- und Schraubverbindungen haben, die sich ewig los rütteln oder bei Belastung die Rahmenrohre einknicken lassen.

Wer hier nicht investieren kann oder will und auch keinen guten Freund hat, der so ein Gerät besitzt, dem sei der Weg zu einer „Offenen Werkstatt“ empfohlen, wo man unter Gleichgesinnten einfachen Zugang zu diesem Werkzeug hat oder wo auch entsprechende Kurse angeboten werden.

Alle Fahrradrahmen, die in unseren Workshops entstehen werden mit einem sogenannten MAG Schutzgasschweißgerät geschweißt. Das preisgünstigere Verfahren des Elektroden-Schweißens ist für die dünnwandigen Rohre eines Fahrradrahmens nicht geeignet.

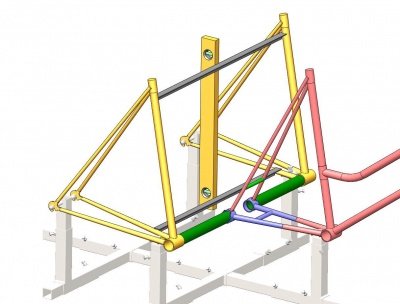

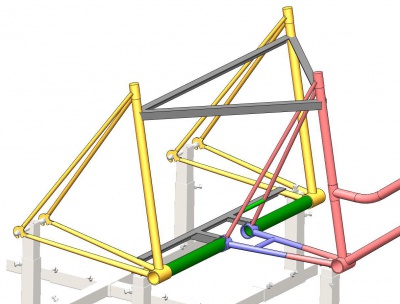

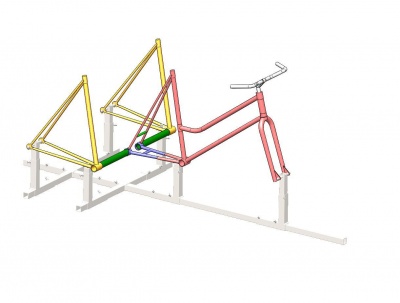

Der Aufbau des Rahmens geht am einfachsten wenn man eine Möglichkeit hat die Fahrrad Rahmenteile in stabiler Lage zueinander festzuklemmen. In unseren Workshops hat sich hierfür die selbstgebaute BikeBench sehr gut bewährt. Die Funktion und Bauanleitung der BikeBench ist an anderer Stelle dieses Internetauftritts beschrieben

Aber jetzt geht’s los!

1 Aufbau des Lastenrad-Rahmens

1.1 Auswahl und Vorbereitung der benötigten Fahrradteile:

Zum Aufbau des Lastendreirads benötigen wir Teile von insgesamt 4 Schrott-Fahrrädern.

1. Einen vollständigen Fahrradrahmen mit Vorderrad-Gabel, Lenker, Bremse, Sattel und Pedalen für das Vorderteil des zukünftigen Lastenrades. Ein stabiler Damenradrahmen mit tiefem Einstieg erleichtert das spätere Aufsteigen aufs Lastenrad. Die Laufradgröße ist beliebig und hängt vom Geschmack des Fahrradbauers ab.

2. Zwei möglichst gleiche Fahrrad-Rahmen Hinterbau-Dreiecke mit den Ausfallenden für die Hinterräder, Sattelrohr und Tretlagergehäuse. Der vordere Teil der Rahmen wird nah am Sattelrohr, bzw. am Tretlager abgesägt. Man wird feststellen, wie schwer es ist zwei annähernd gleiche Fahrradrahmen zu finden um an solch ein Pärchen zu gelangen. Zumindest die Laufradgröße der Rahmendreiecke und der Abstand vom Tretlagergehäuse zur Radachse sollte etwa gleich lang sein. Gut ist es auch, wenn der Winkel des Sattelrohres zu den beiden unteren Streben gleich ist. Weniger wichtig ist die Übereinstimmung der Länge des Sattelrohres und die Länge und der Winkel der hinteren beiden Stützrohre.

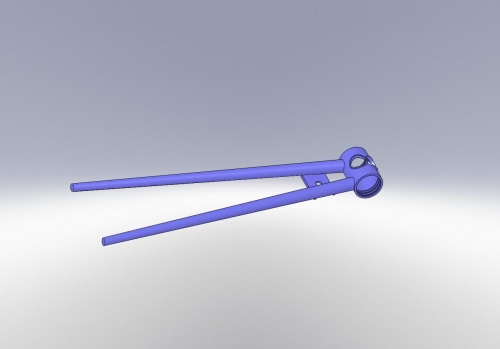

3. Ein zusätzliches Tretlagergehäuse mit den beiden unteren Streben. Die Rahmenrohre und die beiden Ausfallenden werden abgesägt. Dieses Teil wird für die Konstruktion des Antriebs benötig.

1.2 Montage der Rahmenkomponenten auf der BikeBench

Rahmenvorderteil

Das Rahmenvorderteil wird über dem Mittelholm der BikeBench montiert. Wir klemmen die Ausfallenden der Gabel auf die Achszapfen der Vorderrad Gabelstütze.

Der Hinterbau wird auf der Ständerbefestigungsplatte aufgestützt und in der richtigen höhe fixiert. Da bei einen Dreirad keine Kurvenneigung zu berücksichtigen ist, kann die Tretlagerhöhe etwas geringer gewählt werden, als normal.

Für diesen Arbeitsschritt sind folgende Maße einzuhalten:

Vorderteil Rahmen

Gabel Achshöhe (Mitte)

355 mm (für 28 Zoll Rad)

330 mm (für 26 Zoll Rad)

305 mm (für 24 Zoll Rad)

Klemmbreite

entsprechend der Klemmbreite der Gabel und des Vorderrades

meist 100 mm -110 mm

Tretlagerhöhe (Mitte)

290 mm

1.2.2 Hinterbau Dreiecke

Vor der Montage der Hinterradaufhängungen auf der BikeBench ist zu überlegen, wie breit das fertige Fahrzeug werden soll. Hier muss ein guter Kompromiss aus gewünschter Ladekapazität des zukünfitgen Lastenrads und seiner Verkehrstauglichkeit gefunden werden. Bei meinem Entwurf gehe ich davon aus, dass mit dem Lastenrad eine Waschmaschine oder ein Kühlschrank transportiert werden soll. Ein Standartmaß für solche Geräte ist 60cm Breite. Für diese Ladebreite bleibt die Gesamtbreite des Lastenrads dann unter einem Meter, so dass es auch auf Fahrradwegen noch zu fahren ist. Bei Bedarf kann dieser Vorschlag natürlich auch abgewandelt werden. Zu beachten ist, die Kippneigung eines zu schmalen Dreirads auf der einen Seite und die Straßenverkehrsordnung auf der anderen Seite.

Die Hinterbau Dreiecke werden beidseitig auf den Querholmen der BikeBench montiert. Wichtig ist hier die symmetrische und parallele Anordnung der beiden Seiten.

Die beiden Tretlagergehäuse sollen genau zueinander fluchten. Die gedachte Mittelachse zwischen den beiden Tretlagern soll XXX mm hinter der Tretlagerachse des Fahrrad Vorderteils liegen. Dieser Mindestabstand ist nötig, damit man später beim Treten nicht mit den Fersen an die Antriebsachse anstößt.

Hinterbau Dreiecke

Achshöhe (Mitte)

355 mm (für 28 Zoll Rad)

330 mm (für 26 Zoll Rad)

305 mm (für 24 Zoll Rad)

Klemmbreite

Entsprechend der Klemm-breite der Hinterräder

meist 120 mm – 135 mm

Tretlagerhöhe (Mitte)

290 mm

Spurweite

lichte Weite zwischen den Achsmuttern

Gesamtbreite

800 mm

650 mm

Achsmuttern Gesamtbreite

950mm

Längsabstand der Tretlagerachse vom Tretlager des Vorderteils

XXX mm

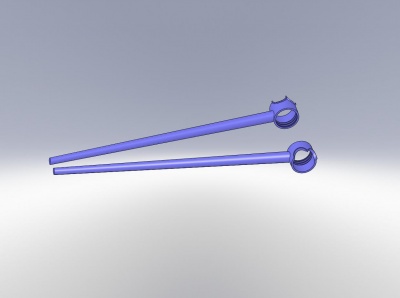

1.3 Bau des Antriebs- Achsgehäuses

Hier in Schritten der Umbau des Tretlagergehäuses für die Antriebsachse:

Aus einem Schrott-Rahmen heraus gesägtes

Tretlagergehäuse mit den beiden unteren Hinterbau-Streben

|

Ständer Montageplatte entfernen |

Tretlagergehäuse genau mittig auseinandersägen |

Seiten vertauschen. Wichtig: oben bleibt oben! |

|

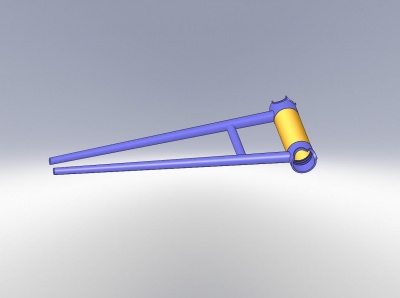

Rohrabschnitt von XXXmm Länge als Abstandshalter zwischen die glatten Ender der Tretlagerhälften klemmen (Schraubstock oder Schraubzwinge). Dann im Abstand von 100 mm ein Rohrstück (Durchmesser 15 bis 20 mm) einpassen und als feste Verbindung anschweißen.

|

Hier ist nach entfernen des Abstandshalters die spätere Position des Kettenrades dargestellt. Man sieht den notwendigen Abstand zum Verbindungsrohr.

|

1.4 Montage des Antriebs- Achsgehäuses am Rahmen

|

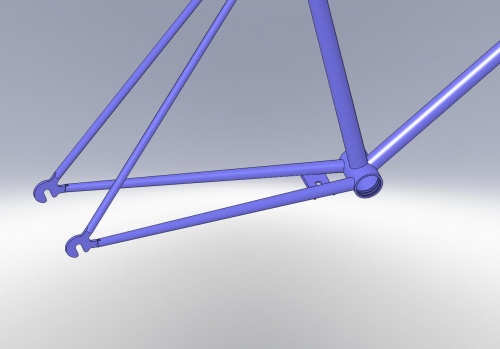

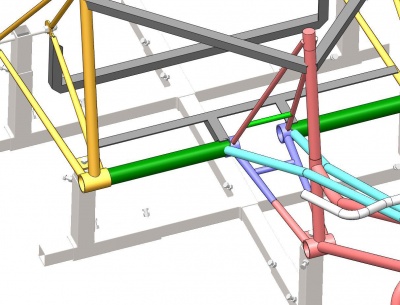

Verstrebung des Rahmens

|

|

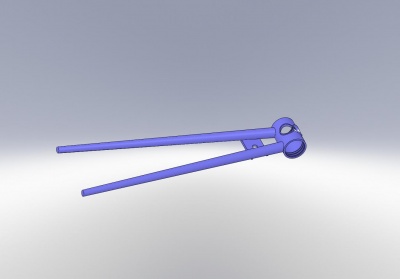

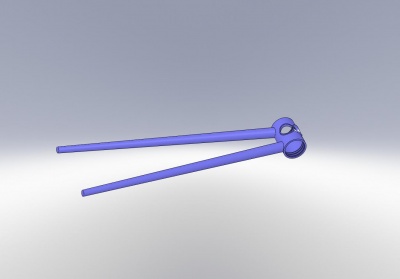

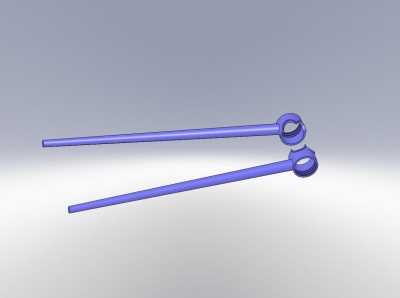

2 Der Antrieb

Die Verlängerung der Antriebsachse

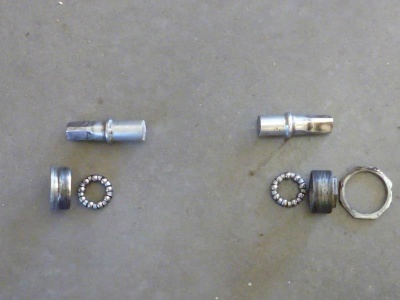

Wir benötigen eine Vierkant Tretlager Achse mit passenden Lagerschalen für die Tretlagergehäuse.

|

|

|

|

|

|

Die Löcher werden zur Fixierung der Achsstummel zugeschweißt. Dann wird der zweite Achsstummel auf die gleiche Weise in das andere Ende des Vierkantrohrs eingeschlagen.

Vor dem Verschweißen des zweiten Endes kontrollieren wir die Länge der Achse

2.2 Einbau der Achse in den Rahmen

Wenn die Achslänge stimmt, kann sie wieder ausgebaut werden um den zweite Achsstummel in den Bohrungen des Vierkantrohrs zu verschweißen. Erst dann kann die Achse endgültig eingebaut werden.

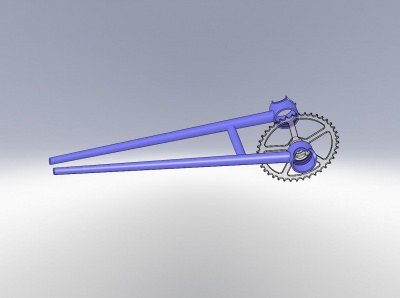

2.3 Die Kettenblätter für die Achse

Zwei Pedal-Kettenblätter für Vierkantachse. Die Pedalkurbeln werden jeweils an der Nabe abgesägt. Die Kanten an der Nabe mit der Feile etwas verrunden.

Diese Kettenblätter werden nun beidseitig auf die Antriebsachse aufgeschraubt. Wenn man zwei verschieden große Kettenblätter hat, ist es vorteilhaft, das kleinere von beiden am äußeren rechten Ende der Antriebsachse zu montieren. Man erhält so eine gewisse Untersetzung des Fahrradantriebs, und kann dadurch mehr Kraft auf das Hinterrad zu bringen. Der Verlust an Geschwindigkeit ist bei der Fahrt mit einem Dreirad ohnehin kein Nachteil.

2.4 Wir stellen das Lastenrad auf die eigenen Räder

- Montage der Laufräder

- Montage der Pedale

- Montage der Antriebs-Ketten (Kettenspanner)

- Schaltung

3 Die Fertigstellung

Die weiteren Schritte zur Fertigstellung des Hecklader-"Rohbaus" (Lack, Antrieb, Schaltung, Bremsen, Ladefläche):

1. Schweißarbeiten abschließen (erledigt). Im Workshop wurde alles festgeschweißt, aber für die Fleißarbeit blieb keine Zeit (Verbindungsstellen komplett rundum verschweißen, schlecht zugängliche Stellen)

2. Grundierung des Rahmens

3. Lackierung und erste Montagearbeiten

4. Montage Antrieb

Der Antrieb funktioniert sehr gut. Hinten wird später noch die Gangschaltung in Betrieb genommen, ansonsten ist alles fertig. Die vordere ungefederte Umlenkrolle verlängert den Kettenweg und sorgt für die richtige Spannung.

Durch die vordere Untersetzung kommt insgesamt ein sehr gutes Übersetzungsverhältnis heraus, das die Kiste für die unbeladenen Probefahrten richtig gut fahrbar macht. Die Straßenlage ist sehr gut, hohe Kurvengeschwindigkeiten realisierbar - etwas Übung mit einem Dreirad vorausgesetzt.

5. Probefahrten

6. Schaltung: Rapid-Fire Schaltgriff. Elend langer Schaltzug (per Schlaufen verlängert). Funktioniert einwandfrei.

7. Bremsen hinten erster Versuch (gescheitert)

Es gelang uns, das ausgedachte System aufzubauen, in mehreren Varianten. Aber es hat nicht funktioniert. Die nötige Vorspannung des Systems kann nicht erzeugt werden. Die Zugerhöhung von "vorne" bewirkt, dass die Bremsen hinten zumachen, die Rückstellkraft der V-Brakes reicht nicht aus. Ohne diese Vorspannung verpufft die Bremskraft in den Seilzügen.

Im nächsten Versuch werde ich oben kurz nach der Rolle eine Traverse mit Anschlägen für die Hüllen einbauen, um die Züge gerade über die Rolle, dann geteilt waagrerecht nach hinten zu führen.

8. Bremsen zweiter Versuch erfolgreich

Keep ist simple! Ohne Traverse, ohne Umlenkung! Noch optimierbar ist die Zugkraftverteilung, weil der Zug nicht so gut über die Waage rutscht. Eine Rolle wäre besser. Dennoch: wir haben eine hintere Bremse!

9. Ladefläche

Noch nicht fertig, aber schon anschaulich: Holzplatte auf schwarz lackieren, festgeschraubten Profilleisten. Holzbefestigung und Wetterlasur sowie Verstärkung der hinten weit überhängenden Plattform noch offen. Später vielleicht Ersatz durch ein Lochblech.

10. Beleuchtung, Gepäckträger und Spritzschutz

Schutzbleche hinten, zwei Gepäckträger und die Beleuchtung sind montiert. Es gab keine lastenradspezifischen Probleme. Jedoch ist die Beleuchtung doppelt dimensioniert: zwei Dynamos für 4 Lichter. Zwei Rückleuchten an den Gepäckträgern, ein zentraler großer Frontscheinwerfer und ein kleiner Zusatzscheinwerfer am Hinterbau links außen. Als Begrenzungsleuchte wegen der Fahrzeugbreite.

11. Voll fahrbereit

Die beiden hinteren Sättel sind nur zum Spaß montiert. Die Holz-Ladefläche ist fertig, wird aber nicht fest verschraubt. Je nach Bedarf sollen unterschiedliche Aufbauten, vom Sessel bis zu Mörtelwanne, befestigt werden können.

Wie geht es weiter? Eine kleine Box für Spanngurte usw. wird eingebaut, wir machen Werbung für unsere Werkstatt drauf und überlegen uns weitere Features.

- Lichtanlage

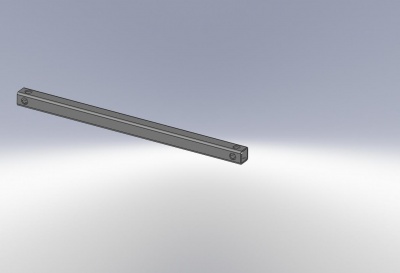

Unser grünes Lastenrad hat eine ausziehbare Ladeflächenerweiterung für leichte und lange Transportgüter bekommen. Eingeschoben sind die Vierkantrohre stark belastbar und stützen die bisherige Konstruktion.