Ladeflächenständer

Eine Standkonstruktion unter der Ladefläche (Ladeflächenständer) zeichnet sich durch seine robuste Bauweise und die sehr gute Kippfestigkeit durch die Breite der Standkonstruktion aus. Allerdings gibt es diese Ständer (im Gegensatz zu Hinterbau- und Mittelständer) nicht fertig zu kaufen, sondern müssen individuell für das Rad (Ladefläche) konstruiert werden. Dieser Artikel soll dazu eine Anleitung, bzw. ein paar allgemeine Tipps und Hinweise geben.

Klapprichtung

Hier gibt es zwei Möglichkeiten, mit Fahrtrichtung (Ständer klappt in Fahrtrichtung nach oben) und gegen Fahrtrichtung (Ständer klappt entgegengesetzt der Fahrtrichtung nach oben). Hier soll kurz das Für und Wider der jew. Klapprichtung behandelt werden.

mit Fahrtrichtung

- Bewegung: Intuitiv, Fahrrad wird nach hinten gezogen zum Aufstellen und nach vorne gedrückt zum losfahren / Ständer anklappen.

- Sicherheit: Beim Ausfall des Federmechanismus während der Fahrt schleift der Ständer lediglich über den Boden.

- Position: Etwas zur Mitte der Ladefläche dadurch, je nach Ladezustand, kippen zwischen VR und HR möglich.

- Konstruktion: Benötigt extra Versteifungen zwischen Ladefläche / Ständer und Rahmenrohr, andernfalls verbiegen sich die Ladeflächenrohre dauerhaft unter der Last.

gegen Fahrtrichtung

- Bewegung: Etwas gewöhnungsbedürftig, Fahrrad wird nach vorne gedrückt zum aufstellen und nach hinten gezogen zum losfahren.

- Sicherheit: Beim Ausfall des Federmechanismus während der Fahrt stellt sich der Ständer auf und führt zu einem recht abrupten Halt mit evtl. Folgen (hier liegen noch keine Erfahrungen vor).

- Position: Ständer sitzt am Ende der Ladefläche dadurch stabiler Stand auf dem VR.

- Konstruktion: Benötigt keine extra Versteifungen, nutzt die Abstützung durch die hinteren Ladeflächenstützen

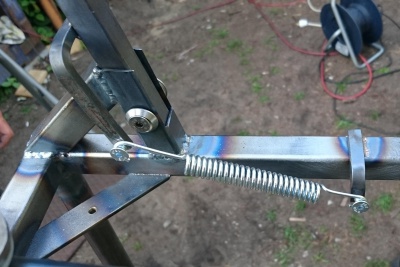

Federmechanismus

Der Federmechanismus ist nötig um den angeklappten Ständer während der Fahrt oben zu halten, bzw. damit der Ständer überhaupt selber nach dem Anrollen des Rades anklappt. Um das zu erreichen muss eine Feder zwischen Rahmen und dem beweglichen Ständerbein gespannt werden. Hierbei gibt es folgendes zu beachten:

- Der Federpunkt am Ständerbein muss einen Halbkreis um die Bewegungsachse beschreiben mit zwei stabilen Anschlagpunkten (angklappt, aufgestellt).

- Der Federpunkt am Rahmen sollte möglichst hoch/oben plaziert um etwas zusätzliche Federwirkung gegen die Schwerkraft zu erhalten.

- Die Feder muss sehr straff vorgespannt werden.

Ständer offen (stand) |

Ständer zu (angeklappt) |

Fotos Federmechanismus

|

|

Fotos Klappständer(nach hinten klappend)

|

|

|

|

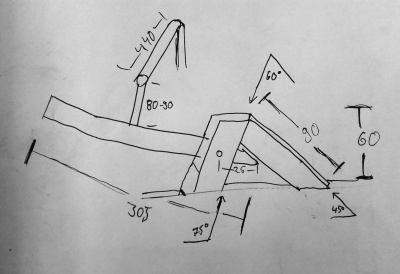

Skizze

Andrés Ständer (2012)

|

|

Long Henry Ständer

Zweibeinständer mit selbstgedrehten Federn. Steht richtig schön satt und stabil.

[[Datei:P1060090.JPG|400px]

Material

Der Ständer selber besteht aus dem gleichen Rundrohr wie auch die Lenkstange:

- 2 Stücke für die Beine

- 1 Stück für die Achse.

Geometrie

Beine Rechtwinklig an die Achse schweissen, ca 20 mm vor dem jeweiligen Ende der Achse.

Achse ist ca 100 mm kürzer als die Ladefläche breit ist. Ich wollte nicht bis an den Rand gehen um nicht aus Versehen irgendwann an dem Teil hängen zu bleiben.

Füsse

Unten an die Beine hab ich je eine Mutter geschweisst um die Füsse reinschrauben zu können. Die Füsse sind alte Möbel Füsse. Schöne Auflagefläche und drehbar gelagert, damit passen sich die Füsse prima dem Boden an.

Alternativ hätte ich ein Stück Rohr halbiert und das als Fuss unten dran gebraten.

Rest

Die Achse vom Ständer lagert an beiden Seiten in je einem Winkel. Loch rein mit Durchmesser von der Achse. Die Winkel sind aus dickerem Material, ca 5-6mm, muss ja halten. Abstand der Winkel zueinander ein paar Millimeter weniger als die Achse lang ist. Dann von ausen je eine grosse Polyamidscheibe auf die Achse und mit einer grossen U-Scheibe plus Federscheibe und Mutter auf die Achse schrauben. Das mach ich mit einer M8 Gewindestange die durch die Achse vom Ständer läuft. Auf der Gewindestange hab ich zwei paar Langmuttern (wie bei der Lenkstange oben) drauf gedreht, dadurch ist die Gewindestange immer zentriert in der Achse. Und nun wie gesagt je eine grosse Plastescheibe mit einem Loch so gross wie die Achse auf die Achse, und von draussen drauf schrauben. Optimal wären hier selbstsichernde Muttern, steh noch auf meinem Wunschzettel. Logischerweise nicht zu fest, muss sich ja noch bewegen. Die Plastescheiben sorgen dafür dass nix klappert und nicht Metall auf Metall schuppert. Ja, die Achse ist zwar auch Metall und lagert in dem Metallwinkel, aber das bisschen was sich da dreht...

Die Winkel in denen der Staender lagert habe ich von unten an einen der Winkel die die Auflagefläche für die Ladefläche bilden geschraubt.

Etwas schwieriger war einen Punkt zu finden wo der Staender im ausgeklappten Zustand aufliegt. Da hab ich dann noch zusätzliche Winkel unter den Ladeflächenauflagewinkel (wat nen Wort) geschraubt. Und dann von vorne an den Ständer - je da wo Bein an Achse geschweisst ist - je ein schräg aufgesägtes Stück Rohr geschweisst, oberes Ende zu, und schon hat auch der Ständer Auflageflächen. Ständer klappt aus, Auflageflächen kommen auf Winkel, schon steht das Ding satt und gut. Ich hatte auch mal experimentiert mit nur einem Auflager in der Mitte der Achse, aber bei schwerer Last hat sich dann die Achse vom Ständer verdreht.

Damit der Ständer auch klappt hab ich aus rundem Federstahl je eine Feder "gedreht". Zwei Stück falls eine bricht. Idee kommt letztlich von Gepäckträgern... Ein Ende der Feder mit Schelle je am Bein fest gemacht, das andere Ende hält am Ladeflächenauflagewinkel. So klappt das ganze ganz schön gut, und hält wie gesagt bislang sehr gut. Im Eingeklppten Zusatdn liegt der Ständer stumpf von unten an der Ladefläche an. Da kommt wohl irgendwann noch ein Puffer gegen.

Letztlich ist natürlich alles auch ein wenig flexibel, sprich wenn der Ständer ausgeklappt ist und eine grosse Last von oben drauf drückt merkt man schon dass sich da so einiges etwas verformt, aber besser als direkt brechen :-) Und bislang ist alles im Bereich der elastischen Verformung.

|

|

|

|

|

|

|