Long-André: description en français: Unterschied zwischen den Versionen

| Zeile 578: | Zeile 578: | ||

| 1,5 | | 1,5 | ||

| 1.1e5 | | 1.1e5 | ||

| | | 291 | ||

|- | |- | ||

| 51 x 51 | | 51 x 51 | ||

| Zeile 593: | Zeile 593: | ||

| 1,5 | | 1,5 | ||

| 1.5e5 | | 1.5e5 | ||

| | | 321 | ||

|- | |- | ||

| 60 x 40 | | 60 x 40 | ||

| 1,5 | | 1,5 | ||

| | | 1.5e5 | ||

| | | 291 | ||

|} | |} | ||

* tubes carrés en 25CrMo4 (meilleure limite élastique Rp0,2) de dimensions en pouces obtenables chez [http://www.factorysteel.com/aircraft-tubing.htm#Tubing Factory Steel] (aussi [http://www.aedmotorsport.com/catalog/product/4130-square-and-rectangular-tube A.E.D. Motorsport Products, Ltd.] pour les 38 mm) | * tubes carrés en 25CrMo4 (meilleure limite élastique Rp0,2) de dimensions en pouces obtenables chez [http://www.factorysteel.com/aircraft-tubing.htm#Tubing Factory Steel] (aussi [http://www.aedmotorsport.com/catalog/product/4130-square-and-rectangular-tube A.E.D. Motorsport Products, Ltd.] pour les 38 mm) | ||

Version vom 19. August 2015, 13:03 Uhr

Contexte de cette page

Cette page constituée du mélange des traduction de ce document (PDF, en allemand) et de cette page, ainsi que d'ajouts divers (il ne s'est pas seulement agit de traduire, mais aussi de réfléchir et... construire).

Le contenu de cette page se veut applicable par n'importe qui, à peu près n'importe où. Voici la "page de travail du projet en cours" par une équipe de Renens, Suisse.

La construction de BikeBench(es) devrait précéder celle d'un ou plusieurs Long Andrés.

Préambule du document original

"Ce longjohn est né de l'idée de laisser la voiture au garage pour des courts trajets, motivée par l'agrandissement de la famille. Crèche, courses et aussi tours avec la progéniture qui, il faut bien l'avouer, ne pédale que sur des distances plutôt courtes voire carrément pas au début." André Frieboese

Le type de vélo de transport longjohn est apparu aux années 1920 et a depuis été décliné en différentes variantes. Cette variante-ci, le "Long André", a développée en 2011 par André Frieboese et construit en été 2012 par trois équipes, dans le cadre d'un atelier organisé par la fondation anstiftung&ertomis dans la Open Design City à Berlin. Cette construction a été documentée dans le wiki "Werkstatt-Lastenrad" afin d'en permettre la reproduction. Depuis, de nombreux Long Andrés ont été construits. Envoyez-nous les photos de vous véhicules pour que cette plateforme de partage continue de grandir. Informations supplémentaires: www.werkstatt-lastenrad.de

Compostants: pièces en acier et composants de vélo

Liste des composants:

| numéro de composant | nom du composant |

|---|---|

| 01 | Tube inférieur |

| 02 | Long tube de direction |

| 03 | Cadre |

| 04 | Prolongation montante du tube inférieur |

| 05 | Tube de direction court |

| 06 | Coin de rigidification |

| 07 | Renfort inférieur |

| 08 | Fourche 20” |

| 09 | Tube de fourche 1” |

| 10 | Prolongation du tube de fourche |

| 11 | Cône-siège des roulements |

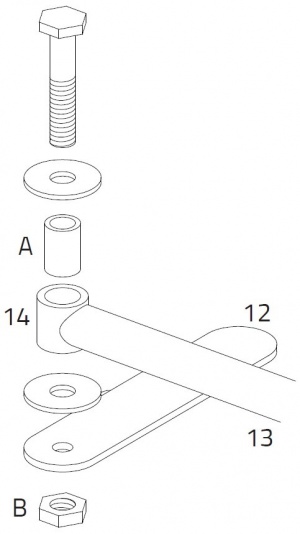

| 12 | Long bras de direction |

| 13 | Long tube de direction |

| 14 | Tige de direction |

| 15 | Coin de la tige de direction |

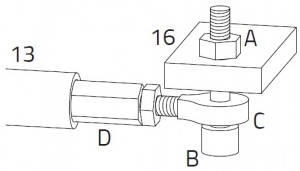

| 16 | Bras de direction court |

| 17 | Cadre de la surface de chargement |

| 18 | Cintre de la surface de chargement |

| 19 | Coin de fixation |

| 20 | Bouchons de tôle pour les profils |

Produits semi-finis en acier: coupes grossières

Produits semi-finis en acier: sections

attention: certaines longueurs spécifiées sur l'image ci-dessous ne sont pas cohérentes avec le reste de la documentation et donc probablement fausses:

- tige de direction 1500 et non 1900 mm

- cintres: ici tout comme à l'image préc. 2x 1200 mm, alors que la section correspondante mentionne 2x (500+530) = 2x 1030 mm.

|

|

|

| description du profil | longueur pour 1 Long André | utilisation |

|---|---|---|

| tube carré 40 x 40 x 1,5 mm (EN 10219) | 1300 + 800 mm | tube inférieur, prolongation montante du tube inf., coin de rigidification |

| tube 1", ⌀33,7 x 2,0 mm (EN 10219) | 850 + 300 mm | tubes de direction court et long |

| tube 1/2", ⌀21,3 x 2,0 mm (EN 10255) | 700 mm | prolongation du tube de fourche |

| tube 1/2", ⌀21,3 x 1,75 mm (EN 10219) | 2x 1200 mm | cintre |

| tube carré 20 x 20 x 1,5 mm (EN 10219) | 2x 1400 mm | cadre de la surface de chargement |

| tube 3/8", ⌀17 x 2 mm (EN 10255) | 1900 mm | tige de direction |

| feuillard (bande) 20 x 3 mm (EN 10025) | 1900 mm | renfort inférieur, coins de rigidification de la tige de direction, coins de fixation de la surface de chargement |

| feuillard (bande) 30 x 3 mm (EN 10025) | 160 mm | long bras de direction |

| profil 30 x 8 mm (EN 10025) | 50 mm | bras de direction court |

| tube de précision ⌀20 x 3 mm | 20 mm | logement de la douille frittée |

| tôle 2 mm (largeur a priori 40 mm) ou restes du tube carré 40 mm | 150 mm | bouchons |

Cadres en acier, fourches

Composants et vis spéciaux

Le terme "spécial" est surtout utilisé pour désigner (et reconnaître) les 3 sous-assemblages suivants:

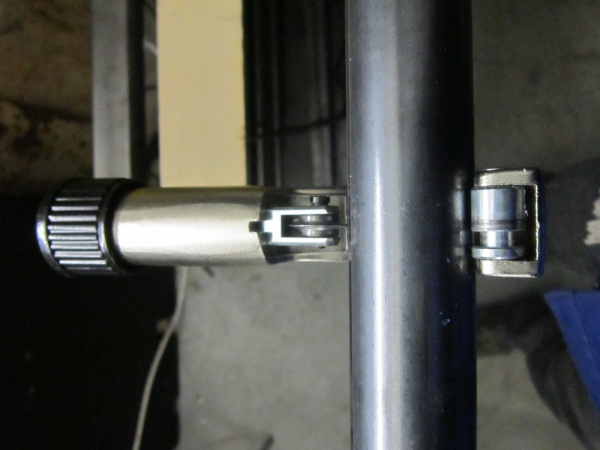

Composants pour la tige de direction du long bras de direction (arrière):

- Douille frittée, Ø int. 10 mm, Ø ext. 14 mm, long. 20 mm (variante: long. 16 mm)

- Vis pour douille frittée: DIN 601, M10, long. 50 mm, six pans (variante: long. 45 mm)

- Logement pour la douille frittée (Ø int. 14 mm, ép. paroi 3 mm, long. 20 mm (tube de précision, composant 14) (variante: long. 16 mm)

- 2x écrous M10 (1x écrou à souder, 1x écrou inox)

- 2 rondelles nylon M10 Ø 30 mm

Composants pour la tige de direction du bras de direction court (avant):

- Chape articulée M8 KA 8-D avec filetage ext. (DIN ISO 12240-4 série dimensionnelle K) (variante: M5 KA 5-D)

- douille d'écartement/écrou long M8. (largeur de clé 14 ou 10 mm) (variante: douille fileté M5)

- vis M8 imbus, inox (variante: M5)

- 2x écrou M8 autobloquant (variante: M5)

- 3x rondelles M8 (variante: M5)

Surface de chargement:

- Panneau laminé-stratifié multiplex revêtu 12 mm, (long. x larg., p. ex.: 850 x 600 mm)

- vis M6 imbus à tête conique (6-8 pces)

- écrous M6 à souder (6-8 pces)

Outils

Remarque: la distinction entre minimal et optimal est héritée de l'original, mais sans un équipement "optimal", la construction risque d'être plutôt problématique...

Equipement minimal:

• Poste à souder (TIG) avec accessoires

• 2 meuleuses d'angles (1x disc de tronçonnage, 1x brosse)

• Assortiment de limes

• Perceuse

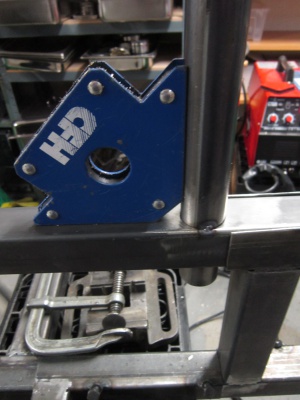

• Etau de machines, serre-joint

• Niveau à bulle et double-mètre

• Grande équerre à 90°

Equipement optimal:

• Assortiment de tarauds et filières [a priori, seul un taraud M6 est nécessaire]

• Coupe-tubes

• Perceuse à colonne et mèche-cloche (Ø33 et Ø40 mm)

• Scie à onglet à métal (manuelle)

• Gabarit à cadres de vélo (-> autoconstruction du BikeBench)

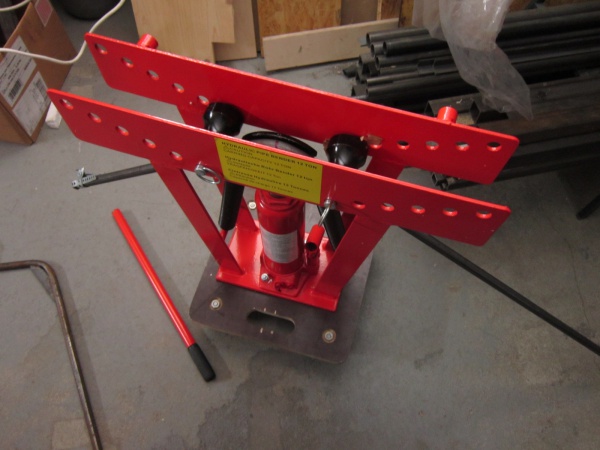

• Cintreuse et sable

• [mis en doute] Taraud à axe de pédalier (demander à un magasin de vélos)

• Fausse équerre (Winkelschmiege)

• Dispositif pour perçage de biais (Documentation de l'expérience "compliquée" avec un matériel improvisé. Suggestion: essayer avec inclinaison de la table de perçage ou alors fraiser, faire fraiser ou chercher un "tube-notcher")

Remarques

L'ordre des étapes

- L'ordre des étapes indiqué est proposé tel quel mais peut être modifié

Sécurité lors de la fabrication

- Faites attention à votre santé et au port des protections nécessaires

Exclusion de responsabilité

- Vous assumez votre propre responsabilité si quelque chose se passe mal.

- Demandez à des soudeurs expérimentés qu'ils inspectent vos soudures. La soudure (08+16) du petit bras de direction à la fourche est critique.

Sécurité lors de l'utilisation (circulation routière)

- Des bons freins sont le plus important. Economisez sur le revêtement et investissez dans des freins hydrauliques (freins à jantes Magura ou freins à disques)

- Faites en sorte que votre véhicule soit équipé conformément à la législation en vigueur.

Erreurs, améliorations, variantes

- Si vous trouvez des fautes ou que vous avez des propositions d'amélioration, écrivez-nous.

- Développez vos variantes: partagez-en le concept avec nous, enrichissez cette plateforme de partage de connaissances.

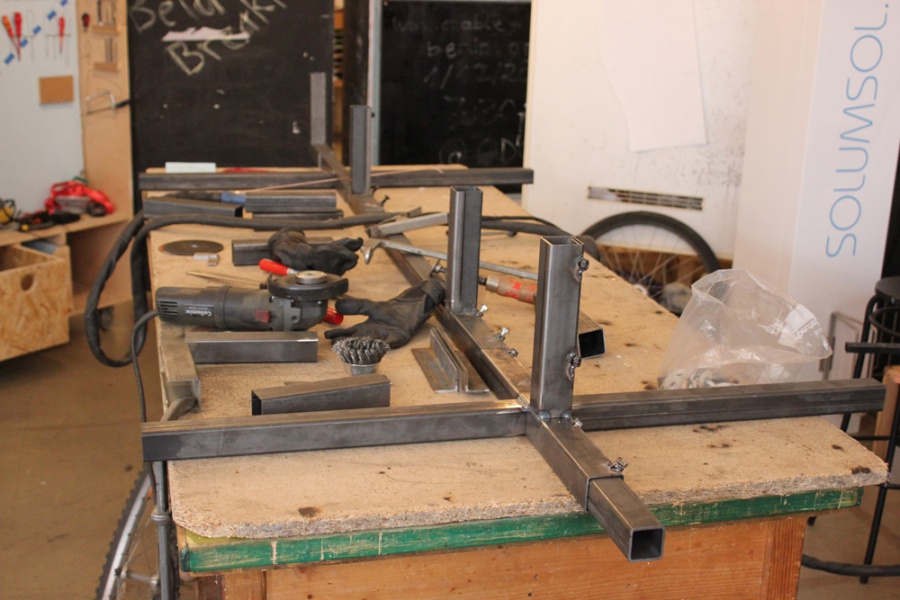

Construction du cadre de base

|

|

Ajustage du tube inférieur au boitier du pédalier

|

Matière et outils:

|

Long tube de direction

|

Matière et outils:

|

Ajustement du cadre au tube de direction

|

Matière et outils:

|

Tube inférieur: perçage, coupe en biais

|

Matière et outils:

|

|

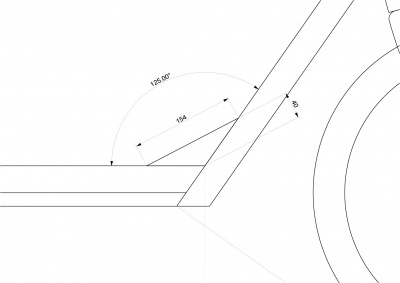

Prolongation montante du tube inférieur: perçage en biais et coupe en biais

|

Variante avec fourche Bullitt: perçage à 120° au lieu de 130°. Matière et outils:

|

|

Polissage des zones de soudure

|

Matière et outils:

Avant la soudure:

|

Ajustage du cadre (cadre de base)

|

Matière et outils:

|

Points de soudure (cadre de base)

|

Matière et outils:

|

Premiers ajouts

|

... |

Tube de direction court, coin, renfort inférieur

|

... |

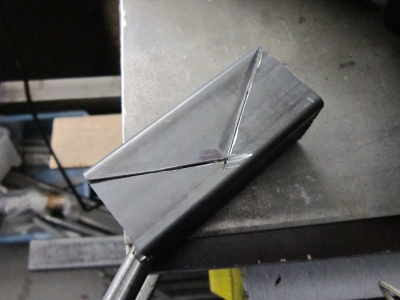

Coin de rigidification

Renfort inférieur

- Méthode originale: cf. Anschweißen des Verstärkungsband et Bandstahl zur Aussteiffung.

- Discussion:

- André: also bei meinem Rahmen hatte ich unten einen senkrechten Flachstahl drangesetzt...ist statisch nicht so sinnvoll( danke RadCam). Besser an den entsprechenden Stellen Bleche flach auf beiden Seiten, also gegenüberliegend, anschweißen. Wird bei LKW Fahrgestellen auch so gemacht.

- dsc0080: Flachstahl seitlich anschweißen ist ein super Idee, das mache ich vielleicht. Das Thema mit Verstärkung senkrecht vs. vertikal hatte ich schon gelesen, ich hätte jetzt glaube ich einfach ein relativ breites U-profil genommen und flach unten draufgeschweisst. Mal sehen.

- Clemens ("RadCam"): Nicht seitlich, sondern das Flacheisen oben und unten auflegen. Dein Unterrohr ist technisch gesehen ein reiner Biegebalken. Deshalb muß dein Interesse sein, möglichst viel Querschnitt oben und unten in möglichst großem Abstand vom Profilschwerpunkt anzuordnen. Die Schweißnähte dann seitlich legen und auf Quernähte an den Enden der Flacheisen verzichten. So wär's jetzt richtig. Richtiger wäre es jedoch gewesen, das Profil gleich hochkant zu stellen.

- Conclusion: remplacer le profil creux carré 40 x 40 x 1,5 mm par un rectangulaire 40 x h x e mm pour le tube inférieur, avec h > 40 et e = env. 1,5.

- Exemple Debrunner: 40 x 50 x 2 mm

Evaluation du comportement en flexion

Evaluer comportement en flexion avec divers cas de chargement pour 100-150 kg (cas de dimensionnement de la Mise en Bière) ou plus.

Rigidité en flexion

- rigidité proportionnelle à E*I*l^-3 avec le module d'élasticité E [MPa], le moment d'inertie de la section de la pièce I [mm4] et la longueur entre appuis l [mm]

- E = env. 210 GPa pour tous les aciers, variations faibles sont négligées

- il n'est pas prévu de changer la longueur l = env. 1500 mm

- dans le cadre des modifications envisagées, seule la géométrie de la section a donc une influence sur la rigidité, à travers le moments d'inertie I [mm4] = (B*H^3-(B-2t)*(H-2t)^3)/12:

- version originale, avec un centre de gravité 10,5 mm plus bas que le centre du profil carré: I = env. [(40^4 - 37^4)/12 + 10,5^2*(40^2 - 37^2)] + [3*20^3/12 + 19,5^2*3*20] = [5.7e4 + 2.5e4] + [2e3 + 2.3e4] = 1.1e5 mm4

- la masse linéique mu [kg/m] est proportionnelle à l'aire de section F [mm2]: version originale: F = env. 40^2 - 37^2 + 20*3 = 291 mm2

- profils carrés et rectangulaires simples, cf. tableau suivant:

| B x H [mm] | t [mm] | I [mm4] | F [mm2] |

|---|---|---|---|

| 38 x 38 | 1,65 | 5.3e4 | 240 |

| 40 x 40 | 1,5 | 5.7e4 | 231 |

| 44,5 x 44,5 | 1,65 | 8.7e4 | 283 |

| 50 x 40 | 1,5 | 9.7e4 | 261 |

| 50 x 40 | 2 | 1.2e5 | 344 |

| 50 x 50 | 1,5 | 1.1e5 | 291 |

| 51 x 51 | 1,65 | 1.3e5 | 326 |

| 51 x 51 | 2,4 | 1.8e5 | 467 |

| 55 x 55 | 1,5 | 1.5e5 | 321 |

| 60 x 40 | 1,5 | 1.5e5 | 291 |

- tubes carrés en 25CrMo4 (meilleure limite élastique Rp0,2) de dimensions en pouces obtenables chez Factory Steel (aussi A.E.D. Motorsport Products, Ltd. pour les 38 mm)

Charge admissible

- la contrainte admissible sigma_adm = Rp0,2/S_F avec Rp0,2 la limite élastique du matériau et S_F le facteur de sécurité. prenons S_F = 1,5 pour le moment. Rp0,2 = env. 235 MPa pour la matière S235/1.0039 et env. 700 MPa pour la matière 25CrMo4+QT/1.7218. ainsi:

- sigma_adm,1.0039 = 157 MPa

- sigma_adm,1.7218 = 467 MPa

- en flexion simple, la contrainte maximale sigma_max [MPa=N/mm2] = y_max [mm]*M_max [N*mm]/I [mm4], avec y la distance à la fibre neutre (y_max sa valeur à la position la plus éloignée), M_max le moment de flexion maximal et I le moment d'inertie de la section. donc M_max [Nm] = sigma_max [MPa]*I [mm4]/(1000*y_max [mm]). y_max = H/2 dans le cas d'un profil rectangulaire et le moment de flexion maximal admissible est M_adm [Nm] = sigma_adm [MPa]*I [mm4]/(500*H [mm]):

- dans le cas original (profil 40 x 40 x 1,5 mm et bande de rigidification 20 x 3 mm en S235), M_adm = 157*1.1e5/(1000*30) = env. 576 Nm

- dans le cas d'un profil 40 x 40 x 1,5 mm en S235, M_adm = 157*5.7e4/(500*40) = env. 447 Nm

- dans le cas d'un profil 51 x 51 x 1,65 mm en 25CrMo4+QT, M_adm = 467*1.3e5/(500*51) = env. 2380 Nm

- deux cas de chargement "poutre sur deux appuis" sont évalués:

- charge ponctuelle (verticale vers le bas) au milieu de la pièce (sur l'axe de déplacement du véhicule) P [N]. M_max [Nm] = P_max [N]*l [m]/4 donc la charge admissible P_adm [N] = 4*M_adm [Nm]/l [m]

- charge répartie (verticale vers le bas) p [N/m], d'équivalent ponctuel P_eq [N] = p*l. M_max = p_max*l^2/8 = P_eq,max*l/8 donc la charge admissible P_eq,adm [N] = 8*M_adm [Nm]/l [m]

le tableau suivant donne des évaluations de charges admissibles:

| profil | M_adm [Nm] | flèche [mm] pour P=2 kN | charge P_adm [kN] ponctuelle (*) | charge P_eq,adm [kN] = p*l répartie (**) |

|---|---|---|---|---|

| 40 x 40 x 1,5 mm et bande de rigidification 20 x 3 mm en S235 | 576 | 6 | 1,5 | 3,1 |

| 40 x 40 x 1,5 mm en S235 | 447 | 12 | 1,2 | 2,4 |

| 50 x 40 x 2 mm en S235+CR1 | ... | ... | ... | |

| 51 x 51 x 1,65 mm en 25CrMo4+QT | 2380 | 5 | 6,3 | 12,7 |

(*): charge admissible P_adm [N] ponctuelle au milieu de la "poutre sur deux appuis" de longueur l = 1,5 m

(**): charge P_eq,adm [N] = p_adm*l avec la charge répartie admissible p_adm [N/m] sur la "poutre sur deux appuis" de longueur l = 1,5 m

Ajustage du cadre (premiers ajouts)

Points de soudure (premiers ajouts)

|

... |

Direction

|

... |

Modifications de la direction

Suite à l'utilisation prévue d'une fourche Bullitt, des modifications de la tige de direction sont nécessaires et l'occasion est saisie pour faire d'autres modifications moins nécessaires. En gros, la direction est revue.

La tige de direction est prévue en tube ⌀20 x 2 mm x longueur 1500 mm (197.500.500 10005845 Tube pour conduites hydrauliques, E235+N, Sans soudure, Bondérisé à l'extérieur et à l'intérieur, recuit normal, Extrémités fermées, EN 10305-4, 21.10 CHF/1 m, alors que le Bullitt semble être du ⌀19 x 2 mm) avec un seul cintrage à 55° (comme pour le Bullitt) à 1200 mm du bout arrière (marge, les 2 bouts seront coupés aux longueurs voulues).

Il est prévu d'équiper les deux extrémités d'une chape articulée chacune (même modèles, celle placée à l'arrière remplace la douille filetée). Les chapes du Bullitt ont un filetage interne M10 (tige filetée entre tube et chape) et un trou de 8 mm (à moins que ce soit 10 mm et qu'un insert épais de 1 mm le sépare de la vis...). Les chapes à employer seront des chapes avec filetage ext. M8 et trou de 8 mm (modèles standards). La connexion à la tige se fera par une douille fileté faite sur mesure (dimensions pas trouvées sur le marché): ⌀ext. 16 mm, longueur 10 mm (devrait suffire), trou fileté M8.

ATTENTION: la configuration expliquée précédemment, avec 2 chapes articulées, permet la rotation autour de l'axe longitudinal de la tige. Cette tige n'étant pas droite, cette configuration n'est pas viable. Il est dès lors prévu de vraiment imiter la direction du Bullitt, avec 2 pivots (paliers) à l'arrière: un pivot selon y et un pivot selon z. A suivre.

réalisation des 2 pivots (joint de cardan):

- http://www.hpceurope.com/docFichesTechniques/JointsDeCardans.pdf

- http://shop.hpceurope.com/fr/categorie.asp?faId=12&caid=3&produit=Articulations%20et%20rotules&catalogue=Linear%20guidance%20parts

divers accouplements à éventuellement placer après un seul palier (douille frittée comme Long André original):

- http://shop.hpceurope.com/fr/categorie.asp?faId=54&caid=7&produit=Machine-tools/robotics&catalogue=Industry%20sectors&metier=7

- http://shop.hpceurope.com/fr/categorie.asp?faId=14&caid=2&produit=Accouplement%20%28rigide%20et%20cardan%29&catalogue=Power%20transmission

- http://shop.hpceurope.com/fr/categorie.asp?faId=19&caid=2&produit=Accouplement%20%28syst%C3%A8me%20asservi%29&catalogue=Power%20transmission

Principe de la direction

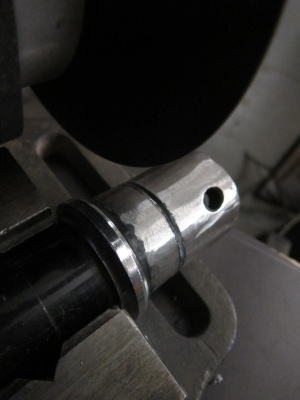

Arbre de direction rallongé (prolongation du tube de fourche)

Comprend long bras de direction: découper puis 2 perçages:

- celui de la vis ⌀10 mm

- suggestion: l'autre au centre du tube pour évacuation de l'eau (p. ex. ⌀3 mm)

Construction du bras court et de la tige de direction

|

|

|

Construction du bras court de direction

|

|

Construction de la tige de direction

|

notamment cintrage |

Ajustage de la tige de direction

|

... |

Points de soudure (direction)

|

... |

Détails des composants spéciaux

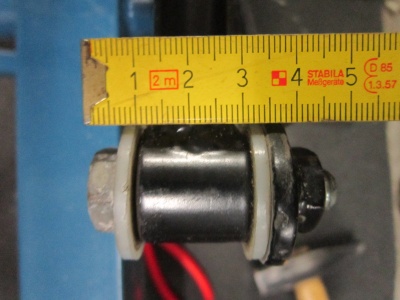

Assemblage de la douille fritée

Presser la douille fritée (A) Øint. 10 mm, Øext. 14mm, long. 20 mm, dans son logement (14) après le soudage.

Assembler la tige de direction (13) et le long bras (12) avec la vis M10 à six pans.

Le frottement est réduit par la rondelle M10 en Nylon.

L'écrou à souder (D) est soudé à 12.

|

|

Remarque: la longueur de la vis étant mesurée en excluant la tête, cette vis semble de longueur 45 mm, contrairement aux 50 mm annoncés (et montrés ici).

Assemblage de la chape articulée

Monter au bras de direction court (16): boulon M8 autobloquant (A), vis M8 imbus (B), chape articulée (C), rondelles entre ces pièces.

Insérer le long écrou M8 dans le tube (13, tige de direction), visser jusqu'à la moitié la chape articulée dans le long écrou (D) et contre-visser avec le deuxième écrou.

|

|

|

noter les différences de position de l'écrou... à méditer (et observer sur véhicules commerciaux).

Jalon du premier essai

|

... |

Soudures

|

... |

Ajustage des pièces déformées

|

Surface de chargement

|

... |

Cadre de la surface de chargement

|

Matière et outils:

|

Coupes pour 2 Long Andrés avec env. 4900 mm totaux:

- dans un premier temps, 8 coupes à 45° (e = épaisseur de la coupe):

- 1 à 190+1,5*e mm (mesuré au milieu du profil, depuis le bout droit de la barre)

- 3 à 380+2,5*e mm (depuis le milieu de la coupe préc.)

- 2 à 1680+3*e mm

- reprendre les 2 morceaux de env. 1680 mm, les tourner de 1/2 tour autour de leur axe longitudinal et les couper chacun en leur milieu (2 coupes)

- puis 4 coupes droites:

- reprendre la barre et couper à 190 mm (mesuré au milieu du profil, depuis le bout à 45° de la barre)

- reprendre les 3 morceaux de env. 380 mm et les couper chacun en leur milieu (3 coupes)

Cintres de la surface de chargement

|

Matière et outils:

|

|

|

Géométrie alternative: 2 cintrages

voir photos suivantes (la 1ère montre les 2 manières)

a priori plus laborieux, mais il pourrait y avoir des avantage à faire intersecter les tubes avec un tel alignement: la coupe au bout du tube pour épouser le cadre de la surface de chargement est en tout cas géométriquement plus simple.

Der Zweck beim zweimal Biegen ist, dass man ein senkrechte Seitenstange auf der Ladefläche erhält. Dies macht es nämlich möglich dort auch einfach ein Seitenteil (Kiste) zu befestigen. Auch für Transportbänder ist eine Senkrechte besser, bei Schrägen neigen diese nämlich immer zum verrutschen. Außerdem macht es das anpassen auch etwas leichter.

|

|

|

|

|

|

|

|

|

Coins de fixation, bouchons de tôle pour les profils, soudage de la surface de chargement

|

Matière et outils:

|

|

Pour 4 Long Andrés (24 coins de fixation): 25 coupes à 45° avec env. 2000 mm totaux (e = épaisseur de la coupe):

- 1 aussi près que possible du début de la barre

- 12 à 160+3*e mm (mesuré au milieu du profil, depuis le bout à 45° de la barre)

- reprendre les 12 morceaux de env. 160 mm, les tourner de 1/2 tour autour de leur axe longitudinal et les couper chacun en leur milieu (12 coupes)

bouchons de tôle pour les profils

cf. Vorbereitung der Deckelplatten

- le carré (bout avant/haut de la prolongation montante du tube inf.): 40 x 40 mm (si tel que proposé, alternatives envisageables)

- le gros rectangle (bout bas de la prolongation montante du tube inf.): 70 x 40 mm

- le petit rectangle (bout bas de la prolongation montante du tube inf.): 40 x env. 20 mm

Soudage de la surface de chargement

Soudage du cadre et des cintres de la surface de chargement, ainsi que des coins de fixation (17-19) au cadre (01-16).

|

|

|

|

Presque terminé

|

|

|

|

|

|

Peinture

La forme la plus noble et durable de revêtement est le thermolaquage (poudre), mais elle implique un investissement de bien 200 EUR. D'ailleurs, la peinture du cadre "saccagé" devrait être conservée. La peinture au spray convient aussi mais implique une protection respiratoire. Dans le cas présent, nous utilisons du Allgrund (cf. lien) et de la gouache [?, "Deckfarbe"], appliqués avec rouleau et pinceau.

|

|

|

Pièces de vélo à monter

Pièces très probablement neuves:

- gaine+câble longs de 2,5m (revêtement interne de silicone, estimé à 10€)

- gaine+câble courts (revêtement interne de silicone, estimé à 10€)

- chaîne (estimé à 10€)

Pièces à récupérer si possible:

- 2x V-Brakes (si neufs, estimés à 20-25€) (variante envisagée avec frein avant à disque)

- Leviers de freins

- Selle

- Pare-boue

- Potence

- roue arrière 26" avec moyeu à 7 vitesses (intégrées) SRAM Spectro [examiner alternatives, largeur des pattes doit correspondre à celle du cadre, en général 135 mm. liste des largeurs pour les moyeux à vitesses intégrées] + chambre à air + pneu (si neufs, estimés à 150€)

- Sélecteur de vitesses rotatif + Clickbox (indexeur au moyeu) (si neufs, estimés à 25-30€)

- roue avant 20" avec dynamo de moyeu + chambre à air + pneu (si neufs, estimés à 65€) (variante envisagée avec frein avant à disque)

- tige de selle adaptée (si neuve, estimée à 12 €)

- phare avant (si neuf, estimé à 15€)

- phare arrière (si neuf, estimé à 15€)

|

|

|

|

|

Bien du plaisir à conduire votre Long André !

|

|

|

|

Datei:Antonio aus Bensheim 2014-09-30 10.21.53.jpg |

|

|

|

|

Calendrier

source TeX de la version française

La classe LaTeX standalone pourrait permettre de générer un SVG, mais ça n'a pas encore réussi.

Glossaire

| terme en français | terme en allemand | description en allemand |

|---|---|---|

| Tube inférieur | Unterrohr | Hauptrohr des Rahmens |

| Tube de direction | Steuerrohr | Teil des Rahmens, in dem die Lagerschalen und der Gabel-schaft liegen, wichtiges Teil der Lenkung. |

| Long et court tubes de direction | Langes und kurzes Steuerrohr | ein Long-John ist nach vorne verlängert, die Lenkbewegung wird indirekt über eine Lenkstange übertragen, deshalb werden zwei Steuerrohre gebraucht. |

| Tube de fourche | Gabelschaft | Teil der Gabel das im Steuerrohr liegt und sich darin frei bewegt. |

| Cône-siège des roulements | Lagersitz-konus | Fuß des Gabelschafts über den der Lagersitz aufgepresst wird |

| Douille frittée = Palier en bronze fritté | Sinterbuchse = Sinterbronzelager | Lager für Sechs-kantschraube an der Lenkstange |

| Chape articulée = rotule | Gelenkkopf = Kugelgelenkkopf | frei drehendes Verknüpfungs-element für Lenkstange und Lenkhebel an der Gabel |

| Scie-cloche | Dosenbohrer = Bohr-krone = Lochsäge | Aufsatz für Bohrmaschine welcher auf der Kreislinie verlaufend große Löcher sägt |

| BikeBench = gabarit pour cadres de vélos | Bike-Bench = Fahrradrahmenlehre | Vorrichtung zum einspannen der zu verschweißenden Rahmenteile. Zu finden auf dem Wiki |

| Coupe-tube | Rohrschneider | kleines Handwerkzeug für einen präzisen rechtwinkeligen Schnitt |

| Scie à onglet | Gehrungssäge | Säge für genaue Winkelschnitte |

| Soudure TIG = soudure à gaz inerte et électrode tungstène | WIG-Schweißen = Wolfram Inertgas Schweißen | sauberes feines Schweißverfahren mit Argon oder CO2-Gas (keine Explosionsgefahr) und zum Verschweißen von dünnen Blechen oder Rohren besonders geeignet ist |

Voir aussi

- "page de travail du projet en cours" par une équipe de Renens, Suisse] et ses sections externalisées:

- Normes_et_homologations_du_Long_André

- Contrat_d'autoconstruction_du_Projet_Long_André

- Adaptation_du_design_du_Long_André

- Matériel_pour_le_projet_Long_André

- Programme_du_Projet_Long_André

- Documents_complémentaires_du_Projet_Long_André

- Participants_au_Projet_Long_André

- FAQ_en_français de Werkstatt Lastenrad (traduction en cours)

- BikeBench:_description_en_français (traduction en cours)

- Avantages_et_inconvénients_de_la_configuration_longjohn

- Décisions:_avantages_et_inconvénients (énumération des avantages et inconvénients de plusieurs types de décisions lors du choix d'un vélo de transport autoconstruit)